如何排除热收缩膜包装机的故障,本文来告诉你[产品百科]

作者: 本站 来源: 本站

发布时间:2025-06-07

浏览量:

次

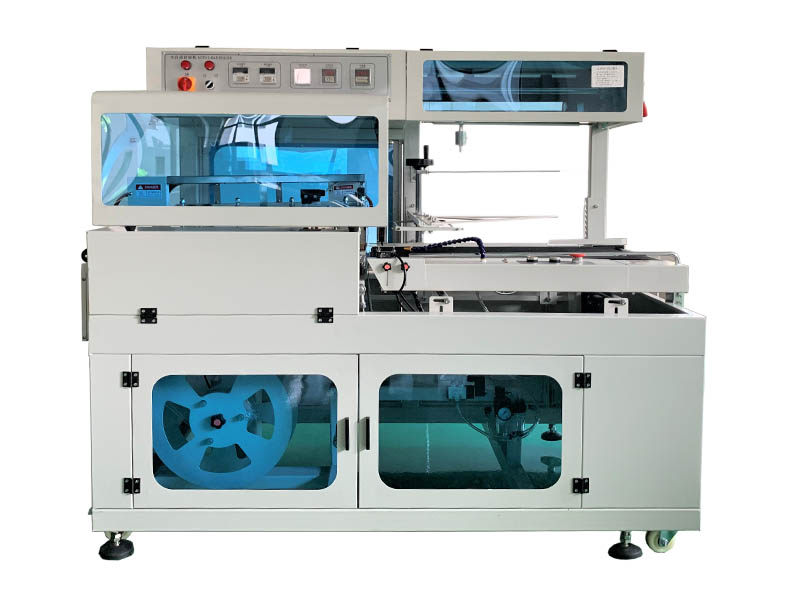

如何排除热收缩膜包装机的故障,在食品、日化、医药等行业的自动化生产线上,热收缩膜包装机凭借高效、美观的包装效果成为核心设备。然而,设备运行中常因电源异常、部件老化或操作不当引发故障,导致生产停滞、成本增加。邦得乐包装小编基于2025年行业最新技术案例与设备维护规范,从电源、加热、传动、控制四大模块出发,系统梳理热收缩膜包装机的常见故障及排除方法,助您快速恢复生产,降低停机损失。

一、电源与启动故障排查

电源问题是热收缩膜包装机最常见的故障源头,需优先排查。

无法启动:

检查电源供应:确认电源插头牢固插入插座,使用万用表检测电压输出是否正常。若设备接有保险丝,需检查是否熔断。

内部电源板检测:打开设备外壳,检查电源板指示灯是否亮起,连接线路是否松动或断裂。

控制面板检查:观察显示屏是否有异常提示,尝试重启设备并检查控制部分与其他部件的连接线路。

启动后立即停止:

过载保护排查:检查设备负载是否超出额定范围,调整生产参数或减少单次包装量。

线路故障检测:使用专业工具检测线路是否存在短路、开路或老化现象,及时更换损坏线路。

案例:食品厂因电源插座接触不良导致设备频繁停机,更换插座后故障消除。

二、加热系统故障处理

加热系统直接影响包装效果,需重点关注。

收缩室无加热:

电源与开关检查:确认电源接通,开关合上且接触良好。

电热管与线路检测:检查电热管是否损坏,内部线路是否烧坏,及时更换损坏部件。

温控表校准:若温控表损坏,需更换并重新校准温度参数。

温度不均匀或过低:

加热元件检查:确保加热元件工作正常,无局部过热或冷点。

风扇与通风口清理:检查收缩炉风扇是否运转正常,通风口是否堵塞,及时清理灰尘和杂物。

案例:某日化企业因电热管老化导致收缩室温度不足,更换电热管后包装效果显著提升。

三、传动系统故障排除

传动系统故障会导致包装精度下降或设备停机。

输送电机停转:

电机与电容检查:确认电机是否损坏,启动电容是否正常工作,及时更换故障部件。

接近开关检测:检查供纸接近开关是否故障,调整或更换损坏部件。

传送带打滑或断裂:

张力调整:检查传送带张力是否适中,调整至合适范围。

磨损更换:若传送带磨损严重或断裂,需及时更换新传送带。

案例:医药企业因传送带张力不足导致包装错位,调整张力后问题解决。

四、控制系统与传感器故障

控制系统与传感器是设备的“大脑”和“眼睛”,需定期维护。

控制面板无响应:

软件重启:尝试重启设备控制系统,检查程序设定是否正确。

硬件检查:检查控制板、显示屏等硬件是否损坏,及时更换故障部件。

传感器失灵:

清洁与校准:定期清洁传感器表面,确保无灰尘或油污遮挡。

更换损坏传感器:若传感器损坏,需更换同型号传感器并重新校准。

案例:电子厂因传感器积尘导致包装精度下降,清洁传感器后问题得到解决。

五、预防性维护与日常保养

定期清洁:每周清洁设备内外部分,包括传送带、加热元件、风扇等,防止灰尘积累。

润滑保养:每月对润滑部件进行润滑,使用适合的润滑油或脂,遵循设备手册指导。

易损件更换:根据设备使用频率,定期更换传送带、加热管、电容等易损件。

操作培训:确保操作人员熟悉设备使用方法和注意事项,避免误操作导致故障。

案例:企业通过实施定期维护计划,将设备故障率降低了40%。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,热收缩膜包装机的故障排除需结合系统化排查方法与预防性维护措施。通过本文介绍的电源、加热、传动、控制四大模块的故障处理技巧,结合日常保养规范,可显著提升设备稳定性,降低停机风险。2025年,随着智能监测技术的普及,建议企业引入设备健康管理系统,实现故障预警与远程诊断,进一步提升生产效率与成本控制能力。

一、电源与启动故障排查

电源问题是热收缩膜包装机最常见的故障源头,需优先排查。

无法启动:

检查电源供应:确认电源插头牢固插入插座,使用万用表检测电压输出是否正常。若设备接有保险丝,需检查是否熔断。

内部电源板检测:打开设备外壳,检查电源板指示灯是否亮起,连接线路是否松动或断裂。

控制面板检查:观察显示屏是否有异常提示,尝试重启设备并检查控制部分与其他部件的连接线路。

启动后立即停止:

过载保护排查:检查设备负载是否超出额定范围,调整生产参数或减少单次包装量。

线路故障检测:使用专业工具检测线路是否存在短路、开路或老化现象,及时更换损坏线路。

案例:食品厂因电源插座接触不良导致设备频繁停机,更换插座后故障消除。

二、加热系统故障处理

加热系统直接影响包装效果,需重点关注。

收缩室无加热:

电源与开关检查:确认电源接通,开关合上且接触良好。

电热管与线路检测:检查电热管是否损坏,内部线路是否烧坏,及时更换损坏部件。

温控表校准:若温控表损坏,需更换并重新校准温度参数。

温度不均匀或过低:

加热元件检查:确保加热元件工作正常,无局部过热或冷点。

风扇与通风口清理:检查收缩炉风扇是否运转正常,通风口是否堵塞,及时清理灰尘和杂物。

案例:某日化企业因电热管老化导致收缩室温度不足,更换电热管后包装效果显著提升。

三、传动系统故障排除

传动系统故障会导致包装精度下降或设备停机。

输送电机停转:

电机与电容检查:确认电机是否损坏,启动电容是否正常工作,及时更换故障部件。

接近开关检测:检查供纸接近开关是否故障,调整或更换损坏部件。

传送带打滑或断裂:

张力调整:检查传送带张力是否适中,调整至合适范围。

磨损更换:若传送带磨损严重或断裂,需及时更换新传送带。

案例:医药企业因传送带张力不足导致包装错位,调整张力后问题解决。

四、控制系统与传感器故障

控制系统与传感器是设备的“大脑”和“眼睛”,需定期维护。

控制面板无响应:

软件重启:尝试重启设备控制系统,检查程序设定是否正确。

硬件检查:检查控制板、显示屏等硬件是否损坏,及时更换故障部件。

传感器失灵:

清洁与校准:定期清洁传感器表面,确保无灰尘或油污遮挡。

更换损坏传感器:若传感器损坏,需更换同型号传感器并重新校准。

案例:电子厂因传感器积尘导致包装精度下降,清洁传感器后问题得到解决。

五、预防性维护与日常保养

定期清洁:每周清洁设备内外部分,包括传送带、加热元件、风扇等,防止灰尘积累。

润滑保养:每月对润滑部件进行润滑,使用适合的润滑油或脂,遵循设备手册指导。

易损件更换:根据设备使用频率,定期更换传送带、加热管、电容等易损件。

操作培训:确保操作人员熟悉设备使用方法和注意事项,避免误操作导致故障。

案例:企业通过实施定期维护计划,将设备故障率降低了40%。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,热收缩膜包装机的故障排除需结合系统化排查方法与预防性维护措施。通过本文介绍的电源、加热、传动、控制四大模块的故障处理技巧,结合日常保养规范,可显著提升设备稳定性,降低停机风险。2025年,随着智能监测技术的普及,建议企业引入设备健康管理系统,实现故障预警与远程诊断,进一步提升生产效率与成本控制能力。

分享到: