热收缩膜包装机起泡怎么处理,看完你就知道了[产品百科]

作者: 本站 来源: 本站

发布时间:2025-06-10

浏览量:

次

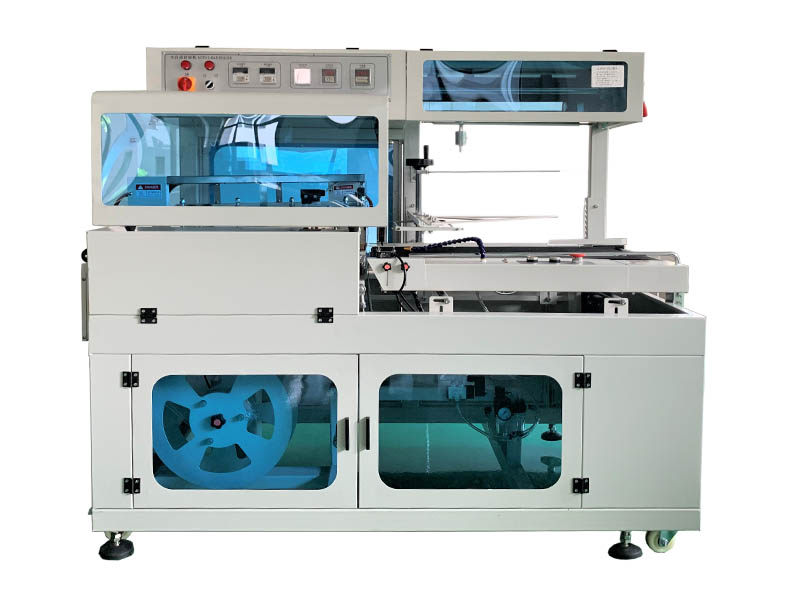

热收缩膜包装机起泡怎么处理,在包装行业中,热收缩膜包装机因其高效、美观的包装效果被广泛应用。然而,在使用过程中,热收缩膜包装机可能会出现起泡问题,影响包装的外观和质量。邦得乐包装小编将详细介绍热收缩膜包装机起泡的原因及处理方法,帮助您轻松解决这一问题。

一、热收缩膜包装机起泡的原因

(一)热缩膜表面受热不均

热缩膜在加热过程中,如果表面受热不均匀,会导致局部收缩速度过快,而其他区域收缩较慢,从而产生气泡。这种情况通常是由于热收缩炉的温度分布不均、热风循环不畅或热缩膜与加热元件的距离不一致等原因引起的。

(二)热缩膜与被包装物体接触不紧密

当热缩膜与被包装物体接触不紧密或存在过多松弛度时,膜在收缩过程中会形成起皱或气泡。这可能是由于包装设计不合理、热缩膜尺寸不合适或包装过程中操作不当等原因导致的。

(三)热收缩膜本身质量问题

如果热缩膜的厚度不均匀、拉伸性能不稳定或存在气孔等缺陷,也会在收缩过程中出现起泡现象。此外,热缩膜的材质和配方也会影响其收缩性能和抗起泡能力。

(四)包装机参数设置不当

热收缩膜包装机的温度、速度、风力等参数设置不当,也可能导致热缩膜起泡。例如,温度过高会使热缩膜过度收缩,产生气泡;速度过快则会使热空气来不及从热缩膜中排出,形成气泡。

二、热收缩膜包装机起泡的处理方法

(一)调整热收缩炉温度和风力

检查温度分布:使用温度计或红外测温仪检查热收缩炉内的温度分布情况,确保各区域温度均匀。如果发现温度不均,可以调整加热元件的位置或功率,或者增加热风循环装置,改善热风循环效果。

调整温度设置:根据热缩膜的材质和厚度,合理调整热收缩炉的温度。一般来说,温度过高会导致热缩膜过度收缩,产生气泡;温度过低则会使热缩膜收缩不完全,影响包装效果。可以通过逐步调整温度,观察热缩膜的收缩情况,找到最佳的温度设置。

调整风力设置:适当调整热收缩炉的风力,确保热空气能够均匀地吹拂热缩膜表面,促进热缩膜的收缩和空气的排出。风力过大可能会使热缩膜飘动,影响收缩效果;风力过小则会使热空气滞留,形成气泡。

(二)优化包装设计和操作

合理设计包装:根据被包装物体的形状和尺寸,合理设计包装结构,确保热缩膜能够紧密贴合被包装物体表面。可以采用预拉伸、预收缩等技术,减少热缩膜在收缩过程中的松弛度。

选择合适的热缩膜尺寸:根据被包装物体的大小和形状,选择合适的热缩膜尺寸。热缩膜尺寸过大或过小都会影响包装效果,容易导致起泡现象。

规范包装操作:在包装过程中,要严格按照操作规程进行操作,确保热缩膜平整地覆盖在被包装物体表面,避免出现褶皱或松弛。可以使用定位装置或辅助工具,提高包装的准确性和稳定性。

(三)更换优质的热缩膜

选择正规厂家的产品:购买热缩膜时,要选择正规厂家的产品,确保热缩膜的质量和性能符合要求。可以通过查看产品的质量检测报告、认证证书等方式,了解产品的质量情况。

检查热缩膜质量:在使用热缩膜前,要对热缩膜进行检查,查看其表面是否平整、无气孔、无破损等缺陷。如果发现质量问题,要及时更换。

选择合适的热缩膜材质和配方:根据被包装物体的特性和包装要求,选择合适的热缩膜材质和配方。例如,对于易受潮的物品,可以选择具有防潮性能的热缩膜;对于需要高透明度的包装,可以选择透明度高的热缩膜。

(四)调整包装机参数

调整输送速度:根据热缩膜的收缩性能和包装要求,合理调整包装机的输送速度。输送速度过快会使热空气来不及从热缩膜中排出,形成气泡;输送速度过慢则会降低生产效率。可以通过逐步调整输送速度,观察热缩膜的收缩情况,找到最佳的输送速度。

增加透气孔数量:在热缩膜上适当增加透气孔数量,可以加快空气从热缩膜中漏出,减少气泡的产生。透气孔的大小和数量要根据被包装物体的大小和形状进行合理设计。

检查和维护包装机:定期对热收缩膜包装机进行检查和维护,确保设备的正常运行。检查加热元件、风机、传动部件等是否损坏或老化,及时进行更换或维修。同时,要保持设备的清洁,避免灰尘和杂物进入设备内部,影响设备的性能。

三、预防热收缩膜包装机起泡的措施

(一)加强员工培训

对操作人员进行专业培训,使其熟悉热收缩膜包装机的操作规程和注意事项,掌握正确的包装方法和技巧。提高员工的质量意识和责任心,确保包装过程的规范化和标准化。

(二)建立质量检测制度

建立完善的质量检测制度,对包装后的产品进行严格的质量检测。检查包装外观是否平整、无气泡、无破损等缺陷,确保包装质量符合要求。对于不合格的产品,要及时进行返工或报废处理。

(三)定期维护和保养设备

定期对热收缩膜包装机进行维护和保养,清洁设备内部的灰尘和杂物,检查设备的各个部件是否正常运行。及时更换磨损的部件,确保设备的性能和稳定性。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,热收缩膜包装机起泡是一个常见的问题,但通过分析原因并采取相应的处理方法和预防措施,可以有效地解决这一问题。在实际使用过程中,要根据具体情况灵活调整参数和操作方法,不断优化包装工艺,提高包装质量和生产效率。

一、热收缩膜包装机起泡的原因

(一)热缩膜表面受热不均

热缩膜在加热过程中,如果表面受热不均匀,会导致局部收缩速度过快,而其他区域收缩较慢,从而产生气泡。这种情况通常是由于热收缩炉的温度分布不均、热风循环不畅或热缩膜与加热元件的距离不一致等原因引起的。

(二)热缩膜与被包装物体接触不紧密

当热缩膜与被包装物体接触不紧密或存在过多松弛度时,膜在收缩过程中会形成起皱或气泡。这可能是由于包装设计不合理、热缩膜尺寸不合适或包装过程中操作不当等原因导致的。

(三)热收缩膜本身质量问题

如果热缩膜的厚度不均匀、拉伸性能不稳定或存在气孔等缺陷,也会在收缩过程中出现起泡现象。此外,热缩膜的材质和配方也会影响其收缩性能和抗起泡能力。

(四)包装机参数设置不当

热收缩膜包装机的温度、速度、风力等参数设置不当,也可能导致热缩膜起泡。例如,温度过高会使热缩膜过度收缩,产生气泡;速度过快则会使热空气来不及从热缩膜中排出,形成气泡。

二、热收缩膜包装机起泡的处理方法

(一)调整热收缩炉温度和风力

检查温度分布:使用温度计或红外测温仪检查热收缩炉内的温度分布情况,确保各区域温度均匀。如果发现温度不均,可以调整加热元件的位置或功率,或者增加热风循环装置,改善热风循环效果。

调整温度设置:根据热缩膜的材质和厚度,合理调整热收缩炉的温度。一般来说,温度过高会导致热缩膜过度收缩,产生气泡;温度过低则会使热缩膜收缩不完全,影响包装效果。可以通过逐步调整温度,观察热缩膜的收缩情况,找到最佳的温度设置。

调整风力设置:适当调整热收缩炉的风力,确保热空气能够均匀地吹拂热缩膜表面,促进热缩膜的收缩和空气的排出。风力过大可能会使热缩膜飘动,影响收缩效果;风力过小则会使热空气滞留,形成气泡。

(二)优化包装设计和操作

合理设计包装:根据被包装物体的形状和尺寸,合理设计包装结构,确保热缩膜能够紧密贴合被包装物体表面。可以采用预拉伸、预收缩等技术,减少热缩膜在收缩过程中的松弛度。

选择合适的热缩膜尺寸:根据被包装物体的大小和形状,选择合适的热缩膜尺寸。热缩膜尺寸过大或过小都会影响包装效果,容易导致起泡现象。

规范包装操作:在包装过程中,要严格按照操作规程进行操作,确保热缩膜平整地覆盖在被包装物体表面,避免出现褶皱或松弛。可以使用定位装置或辅助工具,提高包装的准确性和稳定性。

(三)更换优质的热缩膜

选择正规厂家的产品:购买热缩膜时,要选择正规厂家的产品,确保热缩膜的质量和性能符合要求。可以通过查看产品的质量检测报告、认证证书等方式,了解产品的质量情况。

检查热缩膜质量:在使用热缩膜前,要对热缩膜进行检查,查看其表面是否平整、无气孔、无破损等缺陷。如果发现质量问题,要及时更换。

选择合适的热缩膜材质和配方:根据被包装物体的特性和包装要求,选择合适的热缩膜材质和配方。例如,对于易受潮的物品,可以选择具有防潮性能的热缩膜;对于需要高透明度的包装,可以选择透明度高的热缩膜。

(四)调整包装机参数

调整输送速度:根据热缩膜的收缩性能和包装要求,合理调整包装机的输送速度。输送速度过快会使热空气来不及从热缩膜中排出,形成气泡;输送速度过慢则会降低生产效率。可以通过逐步调整输送速度,观察热缩膜的收缩情况,找到最佳的输送速度。

增加透气孔数量:在热缩膜上适当增加透气孔数量,可以加快空气从热缩膜中漏出,减少气泡的产生。透气孔的大小和数量要根据被包装物体的大小和形状进行合理设计。

检查和维护包装机:定期对热收缩膜包装机进行检查和维护,确保设备的正常运行。检查加热元件、风机、传动部件等是否损坏或老化,及时进行更换或维修。同时,要保持设备的清洁,避免灰尘和杂物进入设备内部,影响设备的性能。

三、预防热收缩膜包装机起泡的措施

(一)加强员工培训

对操作人员进行专业培训,使其熟悉热收缩膜包装机的操作规程和注意事项,掌握正确的包装方法和技巧。提高员工的质量意识和责任心,确保包装过程的规范化和标准化。

(二)建立质量检测制度

建立完善的质量检测制度,对包装后的产品进行严格的质量检测。检查包装外观是否平整、无气泡、无破损等缺陷,确保包装质量符合要求。对于不合格的产品,要及时进行返工或报废处理。

(三)定期维护和保养设备

定期对热收缩膜包装机进行维护和保养,清洁设备内部的灰尘和杂物,检查设备的各个部件是否正常运行。及时更换磨损的部件,确保设备的性能和稳定性。

综上所述,热收缩膜包装机起泡是一个常见的问题,但通过分析原因并采取相应的处理方法和预防措施,可以有效地解决这一问题。在实际使用过程中,要根据具体情况灵活调整参数和操作方法,不断优化包装工艺,提高包装质量和生产效率。

分享到: