如何正确调整热收缩膜包装机的温度,看完你就知道了[最新资讯]

作者: 本站 来源: 本站

发布时间:2025-06-30

浏览量:

次

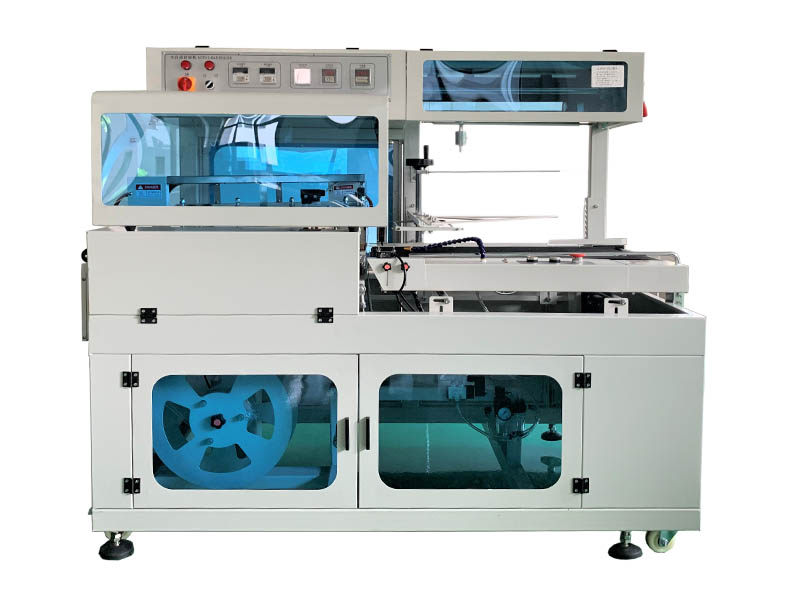

如何正确调整热收缩膜包装机的温度,在自动化包装生产线中,热收缩膜包装机凭借其高效、美观的包装效果,成为食品、日化、电子等行业不可或缺的设备。然而,温度设置不当会导致收缩膜起泡、烧焦或收缩不全,直接影响产品品质与生产效率。邦得乐小编结合2025年行业最新技术动态与实操案例,系统解析热收缩膜包装机温度调节的核心逻辑与操作规范。

一、温度调节的核心原则:匹配材料特性与产品需求

一、温度调节的核心原则:匹配材料特性与产品需求

1.收缩膜材质决定温度基准

不同材质的收缩膜对温度敏感度差异显著:

PVC收缩膜:收缩温度范围140℃-180℃,适用于规则形状产品(如瓶装饮料),但高温易释放氯化氢气体,需加强通风。

PET收缩膜:收缩温度180℃-220℃,抗穿刺性强,常用于电子产品包装,需配合高功率加热管。

POF多层共挤膜:收缩温度120℃-160℃,环保无毒,适合食品包装,但需控制风量避免局部过热。

案例:乳品企业使用PE膜包装酸奶杯,初始温度设为160℃,出现收缩不全问题;后调整至190℃并延长加热时间2秒,包装合格率提升至99%。

2.产品特性影响温度补偿

热敏性产品(如巧克力、药品):需采用低温慢收缩工艺。例如,某药企将温度从180℃降至150℃,配合变频输送带(速度降至15m/min),避免药板变形。

异形产品(如玩具、工具):需提高温度至200℃以上,并配合定向风道设计,确保收缩膜均匀贴合。

二、温度调节四步法:从预热到微调的系统化操作

步骤1:设备预热与参数初始化

预热时间:开启设备后,需预热10-15分钟,使加热管、热风循环系统达到稳定状态。

初始温度设定:

通用型收缩膜(如POF):初始温度设为160℃;

厚膜(≥50μm)或高收缩率需求:初始温度设为190℃。

步骤2:试包装与效果评估

观察指标:

收缩不全:膜表面出现褶皱或未贴合产品轮廓;

过度收缩:膜材变脆、出现孔洞或产品变形;

气泡:膜内空气未完全排出,通常由温度不足或风量过大导致。

实测数据:包装线测试显示,温度从180℃提升至195℃后,收缩率从65%提升至78%,但温度超过205℃时,不良率从2%飙升至15%。

步骤3:动态调整与参数联动

温度-速度协同:

输送带速度每提高10m/min,温度需同步提升5℃-8℃;

某3C配件生产线将速度从25m/min提升至35m/min,温度从180℃调整至190℃,确保收缩效果稳定。

智能温控系统:2025年新款设备已支持AI学习功能,可自动记录历史数据并生成优化建议。

三、常见问题与解决方案:从故障到优化的闭环管理

问题1:收缩膜烧焦

原因:温度过高、风量不足或加热管局部损坏。

解决:

降低温度5℃-10℃;

检查风道是否堵塞,清理风机滤网;

使用红外测温仪检测加热管表面温度,偏差超过10℃需更换。

问题2:收缩膜起皱

原因:温度过低、膜张力不均或输送带抖动。

解决:

提高温度3℃-5℃;

调整膜卷张力控制器,确保膜材平整;

检查输送带滚轮是否磨损,更换后重新校准。

问题3:批次间温度波动

原因:电源电压不稳或温控表精度不足。

解决:

安装稳压器,将电压波动控制在±5%以内;

升级为PID智能温控表,精度提升至±1℃。

四、行业趋势:智能化与可持续性驱动温度控制升级

1.AI温控算法

2025年,部分头部企业已推出搭载机器学习功能的包装机,可实时分析膜材收缩率、产品尺寸等参数,自动生成最优温度曲线。例如,某设备通过1000次测试数据训练,将温度调整时间从30分钟缩短至5分钟。

2.低碳加热技术

电磁感应加热:比传统电阻丝加热节能30%,且升温速度提升2倍;

余热回收系统:利用收缩炉排出的热风预热进入的冷空气,综合能耗降低15%。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,从手工调节到智能优化,热收缩膜包装机的温度控制正经历技术迭代。企业需建立“材料-设备-工艺”三位一体的温度管理体系,结合实时监测与数据分析,才能实现包装效率与品质的双重提升。

1.收缩膜材质决定温度基准

不同材质的收缩膜对温度敏感度差异显著:

PVC收缩膜:收缩温度范围140℃-180℃,适用于规则形状产品(如瓶装饮料),但高温易释放氯化氢气体,需加强通风。

PET收缩膜:收缩温度180℃-220℃,抗穿刺性强,常用于电子产品包装,需配合高功率加热管。

POF多层共挤膜:收缩温度120℃-160℃,环保无毒,适合食品包装,但需控制风量避免局部过热。

案例:乳品企业使用PE膜包装酸奶杯,初始温度设为160℃,出现收缩不全问题;后调整至190℃并延长加热时间2秒,包装合格率提升至99%。

2.产品特性影响温度补偿

热敏性产品(如巧克力、药品):需采用低温慢收缩工艺。例如,某药企将温度从180℃降至150℃,配合变频输送带(速度降至15m/min),避免药板变形。

异形产品(如玩具、工具):需提高温度至200℃以上,并配合定向风道设计,确保收缩膜均匀贴合。

二、温度调节四步法:从预热到微调的系统化操作

步骤1:设备预热与参数初始化

预热时间:开启设备后,需预热10-15分钟,使加热管、热风循环系统达到稳定状态。

初始温度设定:

通用型收缩膜(如POF):初始温度设为160℃;

厚膜(≥50μm)或高收缩率需求:初始温度设为190℃。

步骤2:试包装与效果评估

观察指标:

收缩不全:膜表面出现褶皱或未贴合产品轮廓;

过度收缩:膜材变脆、出现孔洞或产品变形;

气泡:膜内空气未完全排出,通常由温度不足或风量过大导致。

实测数据:包装线测试显示,温度从180℃提升至195℃后,收缩率从65%提升至78%,但温度超过205℃时,不良率从2%飙升至15%。

步骤3:动态调整与参数联动

温度-速度协同:

输送带速度每提高10m/min,温度需同步提升5℃-8℃;

某3C配件生产线将速度从25m/min提升至35m/min,温度从180℃调整至190℃,确保收缩效果稳定。

智能温控系统:2025年新款设备已支持AI学习功能,可自动记录历史数据并生成优化建议。

三、常见问题与解决方案:从故障到优化的闭环管理

问题1:收缩膜烧焦

原因:温度过高、风量不足或加热管局部损坏。

解决:

降低温度5℃-10℃;

检查风道是否堵塞,清理风机滤网;

使用红外测温仪检测加热管表面温度,偏差超过10℃需更换。

问题2:收缩膜起皱

原因:温度过低、膜张力不均或输送带抖动。

解决:

提高温度3℃-5℃;

调整膜卷张力控制器,确保膜材平整;

检查输送带滚轮是否磨损,更换后重新校准。

问题3:批次间温度波动

原因:电源电压不稳或温控表精度不足。

解决:

安装稳压器,将电压波动控制在±5%以内;

升级为PID智能温控表,精度提升至±1℃。

四、行业趋势:智能化与可持续性驱动温度控制升级

1.AI温控算法

2025年,部分头部企业已推出搭载机器学习功能的包装机,可实时分析膜材收缩率、产品尺寸等参数,自动生成最优温度曲线。例如,某设备通过1000次测试数据训练,将温度调整时间从30分钟缩短至5分钟。

2.低碳加热技术

电磁感应加热:比传统电阻丝加热节能30%,且升温速度提升2倍;

余热回收系统:利用收缩炉排出的热风预热进入的冷空气,综合能耗降低15%。

综上所述,从手工调节到智能优化,热收缩膜包装机的温度控制正经历技术迭代。企业需建立“材料-设备-工艺”三位一体的温度管理体系,结合实时监测与数据分析,才能实现包装效率与品质的双重提升。

分享到: