热收缩膜包装机是怎么工作的,一文解答

作者: 本站 来源: 本站

发布时间:2025-10-17

浏览量:

次

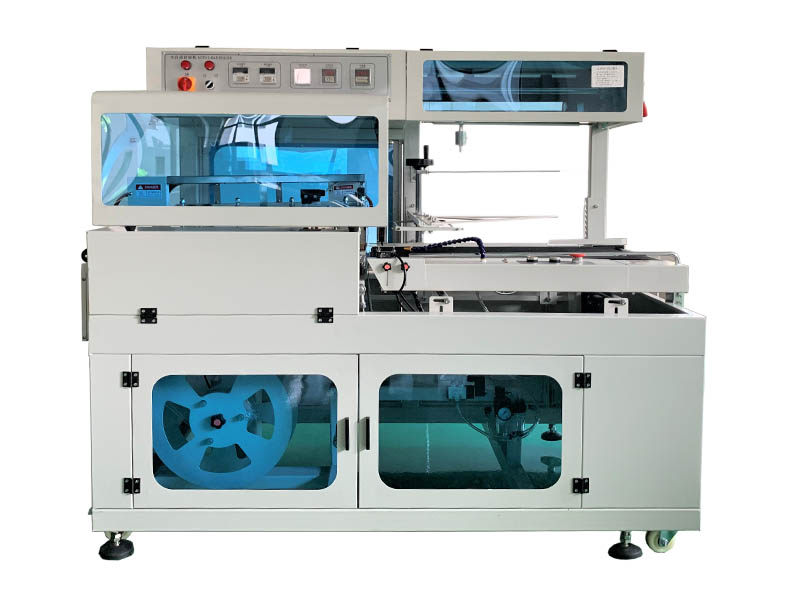

热收缩膜包装机是怎么工作的,在现代化工业生产中,热收缩膜包装机凭借其高效、美观、环保的特性,成为食品、饮料、医药、日化等行业不可或缺的包装设备。它通过热收缩技术将产品紧密包裹,既保护产品又提升视觉吸引力。邦得乐小编将从工作原理、核心流程、技术细节及应用价值四个维度,全面解析热收缩膜包装机的运行机制。

一、工作原理:热能驱动的精密包裹

热收缩膜包装机的核心原理基于热收缩薄膜的物理特性。这类薄膜(如PE、POF、PVC)在常温下具有延展性,但受热后会迅速收缩并紧贴物体表面。设备通过精准控制加热温度与时间,使薄膜均匀收缩,形成无缝包裹层。其工作流程分为四个阶段:

膜材输送与成型:滚筒卷装的薄膜经导辊系统展开,通过制袋机构切割成指定长度,并折叠成筒状或平铺状,为产品包裹做准备。

产品定位与裹膜:机械臂或输送带将产品送入膜套内,同步完成纵向与横向封口,形成封闭的膜腔。

热收缩处理:包裹后的产品进入热收缩通道,通过热风循环或红外线加热,使薄膜在120℃—180℃下均匀收缩,紧贴产品轮廓。

冷却定型与输出:收缩后的包装经冷风系统快速降温,固化薄膜形态,最终由输送带送出成品。

二、核心流程:从膜材到成品的精密控制

1.膜材输送与预处理

薄膜从滚筒展开后,需经过张力控制系统保持平整,避免褶皱。部分设备配备静电消除装置,防止膜材吸附灰尘或粘连。例如,在高速生产线中,导辊组通过差速调节确保薄膜拉伸率稳定在±1%以内。

2.产品定位与裹膜技术

产品通过视觉定位系统或机械限位装置精准送入膜套。对于异形产品(如瓶装饮料),设备采用自适应夹具固定位置;对于规则产品(如盒装药品),则通过真空吸附或推板机构完成定位。裹膜阶段,热封刀以0.2—0.5秒/次的频率完成封口,确保密封性。

3.热收缩工艺优化

加热阶段是技术关键。热风循环系统通过风机将加热管产生的热能均匀吹拂至包装表面,温度波动控制在±3℃以内。红外线加热则利用电磁波直接穿透薄膜,实现0.1秒级的快速升温。收缩时间根据膜材厚度调整,例如0.03mm的POF膜需8—12秒完成收缩。

4.冷却与质量检测

冷却系统采用强制风冷或水冷方式,确保薄膜在3—5秒内降至室温。成品通过在线检测装置检查封口强度、收缩均匀性及外观缺陷,不合格品自动剔除。

三、技术细节:提升效率与稳定性的创新

膜材适应性:设备支持PE、POF、PVC等多种膜材,通过调整加热温度与风速匹配不同收缩率。例如,PE膜需150℃—180℃高温,而POF膜在130℃—170℃即可完成收缩。

自动化控制:PLC系统集成光电传感器、温度控制器及变频调速模块,实现全流程自动化。例如,当检测到产品间距变化时,系统自动调整输送速度,避免裹膜错位。

节能设计:采用红外线石英管加热与热能回收装置,能耗较传统机型降低20%—30%。部分设备配备智能休眠模式,无产品时自动降低功率。

四、应用价值:多行业的高效解决方案

热收缩膜包装机的优势在于其广泛的适用性:

食品行业:用于饮料瓶、罐头、零食的集合包装,减少运输破损率。例如,6瓶装啤酒通过热收缩包装,空间占用减少40%,且防潮性能提升。

医药领域:对针剂、药瓶进行密封包装,防止污染。PVC膜的高阻隔性可延长药品保质期。

日化与电子:化妆品、手机等产品的防尘包装,提升开箱体验。POF膜的透明度达92%以上,增强产品展示效果。

工业材料:钢管、型材的托盘包装,增强物流稳定性。热收缩膜的抗穿刺强度可达8N/mm2,适应重型货物运输。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

综上所述,技术驱动的包装革命

热收缩膜包装机通过热能控制与精密机械设计的结合,实现了包装效率与质量的双重提升。其模块化设计支持定制化改造,可适配从单件到托盘的多层级包装需求。随着物联网技术的融入,未来设备将具备远程监控、故障预警及自适应参数调整功能,进一步推动包装行业的智能化转型。对于企业而言,选择热收缩膜包装机不仅是提升生产效率的决策,更是迈向绿色制造、可持续发展的重要一步。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

一、工作原理:热能驱动的精密包裹

热收缩膜包装机的核心原理基于热收缩薄膜的物理特性。这类薄膜(如PE、POF、PVC)在常温下具有延展性,但受热后会迅速收缩并紧贴物体表面。设备通过精准控制加热温度与时间,使薄膜均匀收缩,形成无缝包裹层。其工作流程分为四个阶段:

膜材输送与成型:滚筒卷装的薄膜经导辊系统展开,通过制袋机构切割成指定长度,并折叠成筒状或平铺状,为产品包裹做准备。

产品定位与裹膜:机械臂或输送带将产品送入膜套内,同步完成纵向与横向封口,形成封闭的膜腔。

热收缩处理:包裹后的产品进入热收缩通道,通过热风循环或红外线加热,使薄膜在120℃—180℃下均匀收缩,紧贴产品轮廓。

冷却定型与输出:收缩后的包装经冷风系统快速降温,固化薄膜形态,最终由输送带送出成品。

二、核心流程:从膜材到成品的精密控制

1.膜材输送与预处理

薄膜从滚筒展开后,需经过张力控制系统保持平整,避免褶皱。部分设备配备静电消除装置,防止膜材吸附灰尘或粘连。例如,在高速生产线中,导辊组通过差速调节确保薄膜拉伸率稳定在±1%以内。

2.产品定位与裹膜技术

产品通过视觉定位系统或机械限位装置精准送入膜套。对于异形产品(如瓶装饮料),设备采用自适应夹具固定位置;对于规则产品(如盒装药品),则通过真空吸附或推板机构完成定位。裹膜阶段,热封刀以0.2—0.5秒/次的频率完成封口,确保密封性。

3.热收缩工艺优化

加热阶段是技术关键。热风循环系统通过风机将加热管产生的热能均匀吹拂至包装表面,温度波动控制在±3℃以内。红外线加热则利用电磁波直接穿透薄膜,实现0.1秒级的快速升温。收缩时间根据膜材厚度调整,例如0.03mm的POF膜需8—12秒完成收缩。

4.冷却与质量检测

冷却系统采用强制风冷或水冷方式,确保薄膜在3—5秒内降至室温。成品通过在线检测装置检查封口强度、收缩均匀性及外观缺陷,不合格品自动剔除。

三、技术细节:提升效率与稳定性的创新

膜材适应性:设备支持PE、POF、PVC等多种膜材,通过调整加热温度与风速匹配不同收缩率。例如,PE膜需150℃—180℃高温,而POF膜在130℃—170℃即可完成收缩。

自动化控制:PLC系统集成光电传感器、温度控制器及变频调速模块,实现全流程自动化。例如,当检测到产品间距变化时,系统自动调整输送速度,避免裹膜错位。

节能设计:采用红外线石英管加热与热能回收装置,能耗较传统机型降低20%—30%。部分设备配备智能休眠模式,无产品时自动降低功率。

四、应用价值:多行业的高效解决方案

热收缩膜包装机的优势在于其广泛的适用性:

食品行业:用于饮料瓶、罐头、零食的集合包装,减少运输破损率。例如,6瓶装啤酒通过热收缩包装,空间占用减少40%,且防潮性能提升。

医药领域:对针剂、药瓶进行密封包装,防止污染。PVC膜的高阻隔性可延长药品保质期。

日化与电子:化妆品、手机等产品的防尘包装,提升开箱体验。POF膜的透明度达92%以上,增强产品展示效果。

工业材料:钢管、型材的托盘包装,增强物流稳定性。热收缩膜的抗穿刺强度可达8N/mm2,适应重型货物运输。

综上所述,技术驱动的包装革命

热收缩膜包装机通过热能控制与精密机械设计的结合,实现了包装效率与质量的双重提升。其模块化设计支持定制化改造,可适配从单件到托盘的多层级包装需求。随着物联网技术的融入,未来设备将具备远程监控、故障预警及自适应参数调整功能,进一步推动包装行业的智能化转型。对于企业而言,选择热收缩膜包装机不仅是提升生产效率的决策,更是迈向绿色制造、可持续发展的重要一步。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: