打包机怎么挑选,满足不同承重与打包频率需求解析

作者: 本站 来源: 本站

发布时间:2026-02-05

浏览量:

次

打包机作为工业包装环节的核心设备,其性能直接影响物流效率与货物安全。面对不同行业对承重能力与打包频率的差异化需求,如何科学选型成为企业降本增效的关键。本文从承重适配性、打包效率、设备稳定性及智能化程度四大维度展开解析,帮助企业精准匹配需求,实现高效包装。

一、承重能力:根据货物重量分级选型

打包机的承重能力需与货物重量严格匹配,避免因负荷不足导致设备损坏或捆扎不牢。

轻型货物(≤20kg):适用于电商小件、食品包装等场景。此类设备通常采用手动或半自动设计,结构轻便,操作灵活。例如,针对服装、日用品等柔软物料,需选择具备“渐进压缩”功能的机型,通过初始高压压缩减少体积,再以恒定压力维持捆扎效果,避免面料损伤。

中型货物(20-100kg):常见于家电、机械零部件等场景。需选择具备高精度捆紧力调节功能的设备,捆紧力范围建议覆盖30-60kg。例如,针对纸箱包装的电子产品,需通过PLC控制系统实现捆紧力动态校准,防止箱体变形或内部元件移位。

重型货物(>100kg):应用于钢铁、建材等行业。需选择框架加固型设备,峰值张力需达到800N以上,并配备动力滚筒输送系统。例如,针对长条形钢材,需定制“U型带道”设计避免滚动偏移,同时采用高强度钢带作为捆扎材料,确保运输稳固性。

二、打包频率:效率与稳定性的平衡

打包频率直接影响生产线节拍,需根据日均处理量选择设备类型。

低频场景(<100次/天):适用于小规模作坊或临时包装需求。手动打包机成本低廉,但效率较低;半自动机型通过脚踏开关或光电感应触发,可提升单次操作速度至3-5秒/道,适合中小批量作业。

中高频场景(100-1000次/天):电商物流、食品加工等行业的主流需求。全自动打包机通过PLC控制系统实现送带、捆紧、切带全流程自动化,速度可达1.5-2.5秒/道。例如,某华南电商仓引入高速机型后,日处理量从2万件提升至3万件,效率提升50%。

超高频场景(>1000次/天):汽车零部件、3C电子等大规模生产线。需选择支持24小时连续运行的设备,并配备冗余设计(如双电机驱动、备用切刀)。例如,某汽车工厂通过集成自动打包机与MES系统,实现“下线-打包-入库”全流程无人化,单台设备替代5名人工,停机时间减少90%。

三、设备稳定性:长期运行的保障

稳定性是打包机选型的核心指标,需从机械结构与电气系统双重考量。

机械结构:优先选择工业级钢材框架与强化传动组件,避免长期高负荷运行导致的精度衰减。例如,针对重型货物场景,设备需通过加厚导带槽与双轴承设计,降低捆扎带偏移风险。

电气系统:采用品牌伺服电机与PLC控制系统,确保捆紧力输出稳定。例如,某医疗用品企业通过引入低噪声(<70分贝)设计机型,减少生产环境粉尘污染,产品合格率提升至99.6%。

维护便捷性:模块化设计可缩短故障排查时间。例如,支持快速更换切刀、烫头等易损件,维护成本降低30%。

四、智能化程度:柔性生产的未来趋势

智能化设备通过数据驱动优化包装工艺,适应多品种、小批量生产需求。

自适应调节:集成传感器实时监测货物尺寸与材质,自动匹配捆紧力档位。例如,某电子厂通过红外感应定位技术,将捆扎位置偏差控制在≤2mm,避免刮伤元器件。

系统集成:支持与开箱机、封箱机、码垛机等设备联动,形成全自动化包装线。例如,某食品企业通过集成打包机与装盒机,实现“灌装-封盒-捆扎”一体化作业,人力成本降低40%。

远程运维:通过物联网技术实时监控设备状态,预测性维护减少停机风险。例如,某物流企业通过云端管理系统,将设备故障响应时间从2小时缩短至10分钟。

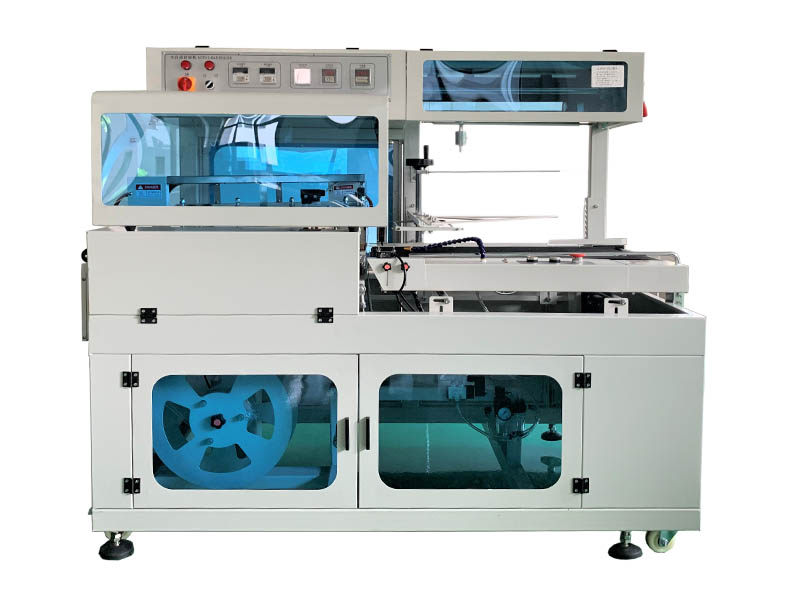

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

长沙市芙蓉区邦得乐包装机械经营部一直致力于包装机械的销售。经过多年的发展,服务于众多食品行业、饮料行业、医药、兽药行业、电子厂家、化工厂家、日用品厂家,公司主要产品有:热收缩包装机、全自动颗粒包装机、粉末包装机、酱料包装机、封口机、打码机、打包机、等包装机械;以及批发各种胶带、打包带、缠绕膜、收缩膜等包装材料。

打包机选型需以“承重适配性”为基石,通过“打包频率”匹配生产节拍,以“稳定性”保障长期运行,并借助“智能化”实现柔性生产。企业应结合自身行业特性(如3C电子的防震需求、食品行业的卫生标准、钢铁行业的重载要求),优先选择具备可调捆紧力、模块化结构与智能传感技术的设备。同时,关注设备的耗材经济性(如捆扎带成本)与售后服务体系,确保投资回报率最大化。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

一、承重能力:根据货物重量分级选型

打包机的承重能力需与货物重量严格匹配,避免因负荷不足导致设备损坏或捆扎不牢。

轻型货物(≤20kg):适用于电商小件、食品包装等场景。此类设备通常采用手动或半自动设计,结构轻便,操作灵活。例如,针对服装、日用品等柔软物料,需选择具备“渐进压缩”功能的机型,通过初始高压压缩减少体积,再以恒定压力维持捆扎效果,避免面料损伤。

中型货物(20-100kg):常见于家电、机械零部件等场景。需选择具备高精度捆紧力调节功能的设备,捆紧力范围建议覆盖30-60kg。例如,针对纸箱包装的电子产品,需通过PLC控制系统实现捆紧力动态校准,防止箱体变形或内部元件移位。

重型货物(>100kg):应用于钢铁、建材等行业。需选择框架加固型设备,峰值张力需达到800N以上,并配备动力滚筒输送系统。例如,针对长条形钢材,需定制“U型带道”设计避免滚动偏移,同时采用高强度钢带作为捆扎材料,确保运输稳固性。

二、打包频率:效率与稳定性的平衡

打包频率直接影响生产线节拍,需根据日均处理量选择设备类型。

低频场景(<100次/天):适用于小规模作坊或临时包装需求。手动打包机成本低廉,但效率较低;半自动机型通过脚踏开关或光电感应触发,可提升单次操作速度至3-5秒/道,适合中小批量作业。

中高频场景(100-1000次/天):电商物流、食品加工等行业的主流需求。全自动打包机通过PLC控制系统实现送带、捆紧、切带全流程自动化,速度可达1.5-2.5秒/道。例如,某华南电商仓引入高速机型后,日处理量从2万件提升至3万件,效率提升50%。

超高频场景(>1000次/天):汽车零部件、3C电子等大规模生产线。需选择支持24小时连续运行的设备,并配备冗余设计(如双电机驱动、备用切刀)。例如,某汽车工厂通过集成自动打包机与MES系统,实现“下线-打包-入库”全流程无人化,单台设备替代5名人工,停机时间减少90%。

三、设备稳定性:长期运行的保障

稳定性是打包机选型的核心指标,需从机械结构与电气系统双重考量。

机械结构:优先选择工业级钢材框架与强化传动组件,避免长期高负荷运行导致的精度衰减。例如,针对重型货物场景,设备需通过加厚导带槽与双轴承设计,降低捆扎带偏移风险。

电气系统:采用品牌伺服电机与PLC控制系统,确保捆紧力输出稳定。例如,某医疗用品企业通过引入低噪声(<70分贝)设计机型,减少生产环境粉尘污染,产品合格率提升至99.6%。

维护便捷性:模块化设计可缩短故障排查时间。例如,支持快速更换切刀、烫头等易损件,维护成本降低30%。

四、智能化程度:柔性生产的未来趋势

智能化设备通过数据驱动优化包装工艺,适应多品种、小批量生产需求。

自适应调节:集成传感器实时监测货物尺寸与材质,自动匹配捆紧力档位。例如,某电子厂通过红外感应定位技术,将捆扎位置偏差控制在≤2mm,避免刮伤元器件。

系统集成:支持与开箱机、封箱机、码垛机等设备联动,形成全自动化包装线。例如,某食品企业通过集成打包机与装盒机,实现“灌装-封盒-捆扎”一体化作业,人力成本降低40%。

远程运维:通过物联网技术实时监控设备状态,预测性维护减少停机风险。例如,某物流企业通过云端管理系统,将设备故障响应时间从2小时缩短至10分钟。

打包机选型需以“承重适配性”为基石,通过“打包频率”匹配生产节拍,以“稳定性”保障长期运行,并借助“智能化”实现柔性生产。企业应结合自身行业特性(如3C电子的防震需求、食品行业的卫生标准、钢铁行业的重载要求),优先选择具备可调捆紧力、模块化结构与智能传感技术的设备。同时,关注设备的耗材经济性(如捆扎带成本)与售后服务体系,确保投资回报率最大化。如需了解更多《如何挑选优质热收缩膜,看完你就知道了[最新更新]》

分享到: